在旋压过程中,尤其是薄板旋压,如果旋压道次或者旋压工具、速度等控制不好,很容易引起材料起褶皱,这是每个旋压工作者都头疼的问题。

旋压起皱,分为普旋时边部起皱、深桶旋压基本成型时口部起皱、中部起皱、剪切旋压时边部起皱、剪切旋压时锥部起皱等,以及由于材料经过旋压引起的冷作硬化造成的起皱。

这里主要讨论普旋时边部起皱的几点注意事项。

1、同拉伸成型一样,越是薄板越容易起皱,而且起皱的形成趋势与板材的厚度的平方成反比,因此,在同样完成产品的前提下,首先应选尽量选用厚一些的材料来完成,当然这与成本的考虑是挂钩的。

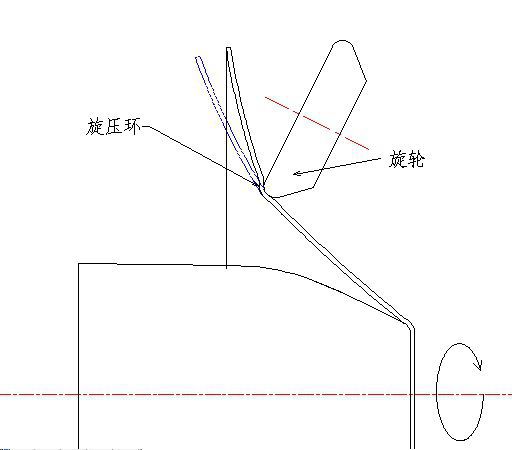

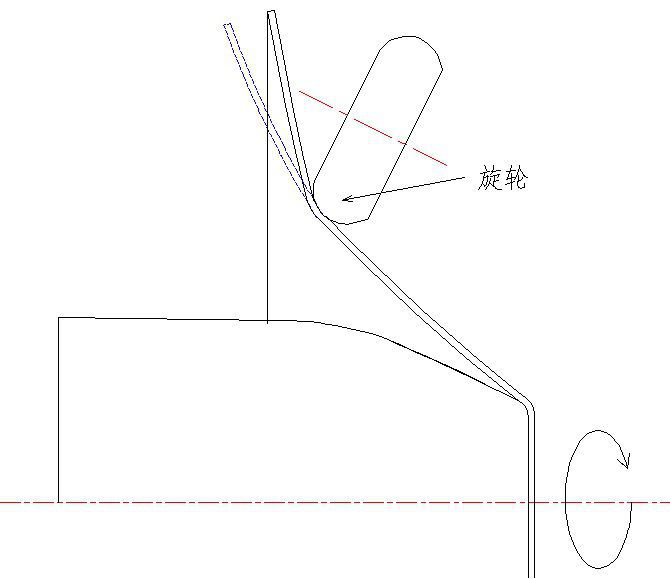

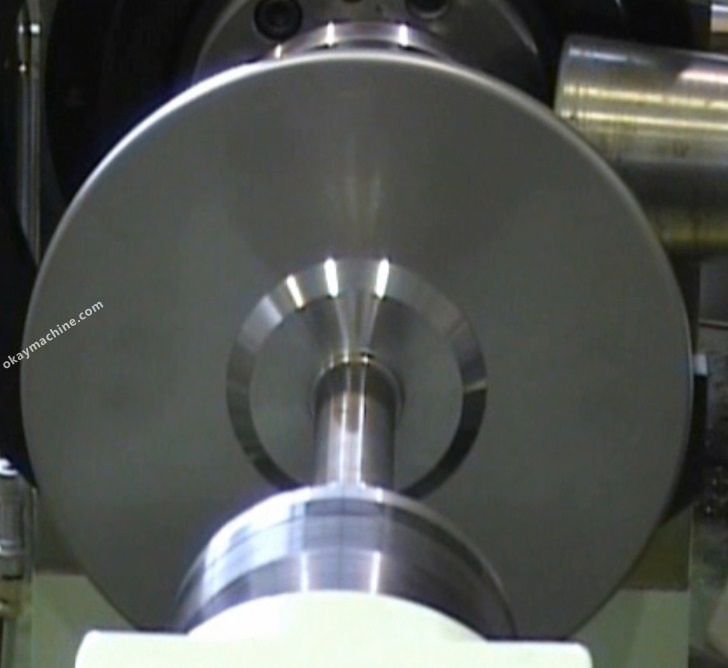

2、在材料厚度一定的条件下,为防止起皱,应采用合适的旋压轮R值。旋压过程中,为防止材料起皱,旋轮与材料的接触处应形成一沿材料表面移动的旋压环,保持这个旋压环直到材料边部,这样使边部的材料也会相对稳定而不易起皱。从下图可以看出R值小的轮子更容易形成旋压环,而R大的轮子,旋压环不容易形成,就极易造成材料起皱。其实这和拉伸成型时钢圈的圆角R值是一样的原理

大直径R轮如下,旋压环不容易形成

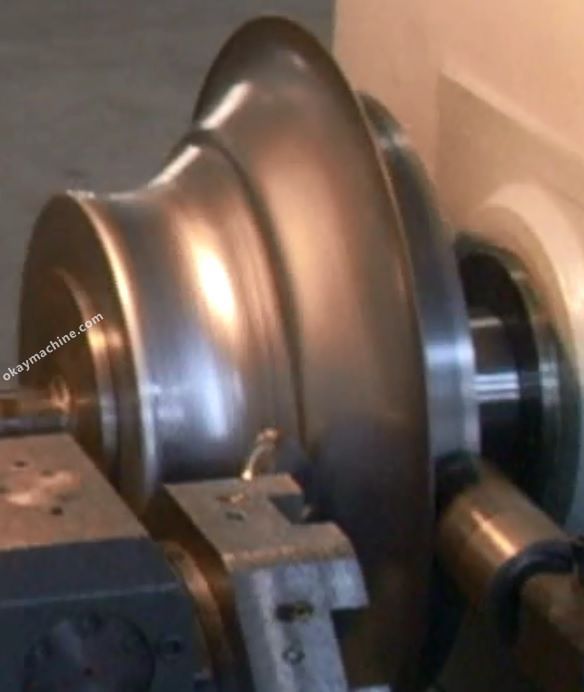

实际过程

但是,如果R角选择过小,会造成旋压时旋压环对于材料的拉力过大,极易造成材料变薄而破裂,因此R角的选择是很重要的。同样,如果R角选择过大,会使材料变薄减少、而且会获得比较光滑的产品表面,但是材料却容易起皱并且产品与模具贴膜不好,容易造成扩径的缺陷。

在同样R角、同样旋轮进给速度的情况下,提高转速也可以使旋压环更加容易形成。

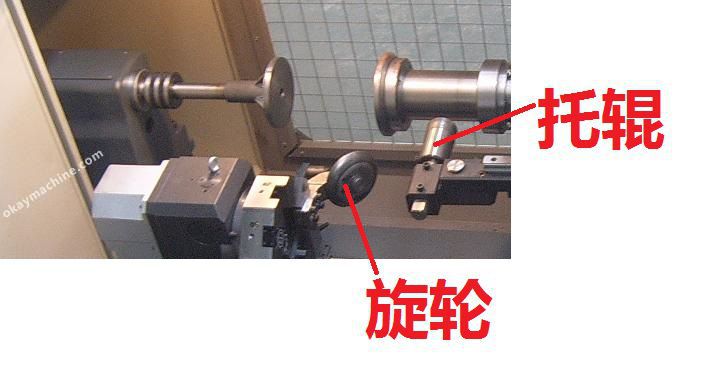

3、使用托辊和选轮之间的压力来使已经略微起皱的材料变平整,这也是和拉伸时的压边一样的道理。托辊使用液压(有些厂家使用气动)为动力,可以在旋压轮与托辊之间行程有效的可调压力,而且可以根据板材厚度不同、材质不同来调整压力,在旋压过程中对于材料进行有效展平。但是对于比较软的铝材来说,反托辊的使用会造成材料内表面的不同程度损伤,这也是不得不考虑的。

4、为保持材料边部不起皱,可以在规划道次时使旋压轮与材料边部预留一定量的直边,以保证材料边部的稳定。

5、为防止起皱也可以对于圆板预先进行一定量和一定角度的折边,也可以有效解决这个问题。但是翻边的角度和旋压方向却很有讲究。

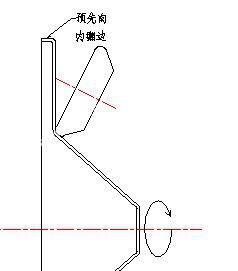

对于剪切旋压时,旋压中材料直径不变化,因此,为避免翻边部位与旋压轮干涉,一般材料放置时翻边向内。

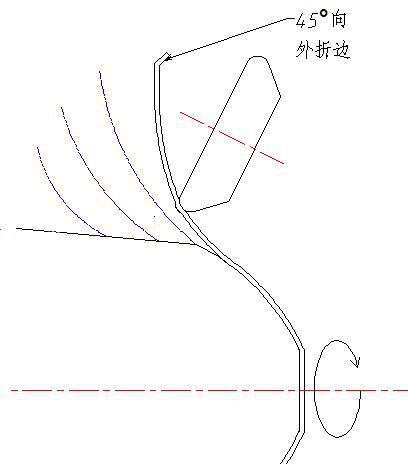

对于多道次旋压,由于材料最终还是要展平,在开始旋压时为防止材料起皱,一般圆板折边大约45度左右,而且材料放置时的方向向外,如下。

为防止起皱,材料一般折边5-10mm。可以采用旋压折边,最方便的可以采用专用的圆板翻边机来进行,这样的专用设备不需要模具,大小直径采用同一翻边轮,方便快捷。

至于其他几种起皱防止方式,敬请留心本公司网站jmwqmdk.cn。

原创文章,请勿转载。

Copyright © 2024 上海九游服务机电设备有限公司 版权所有 备案号: